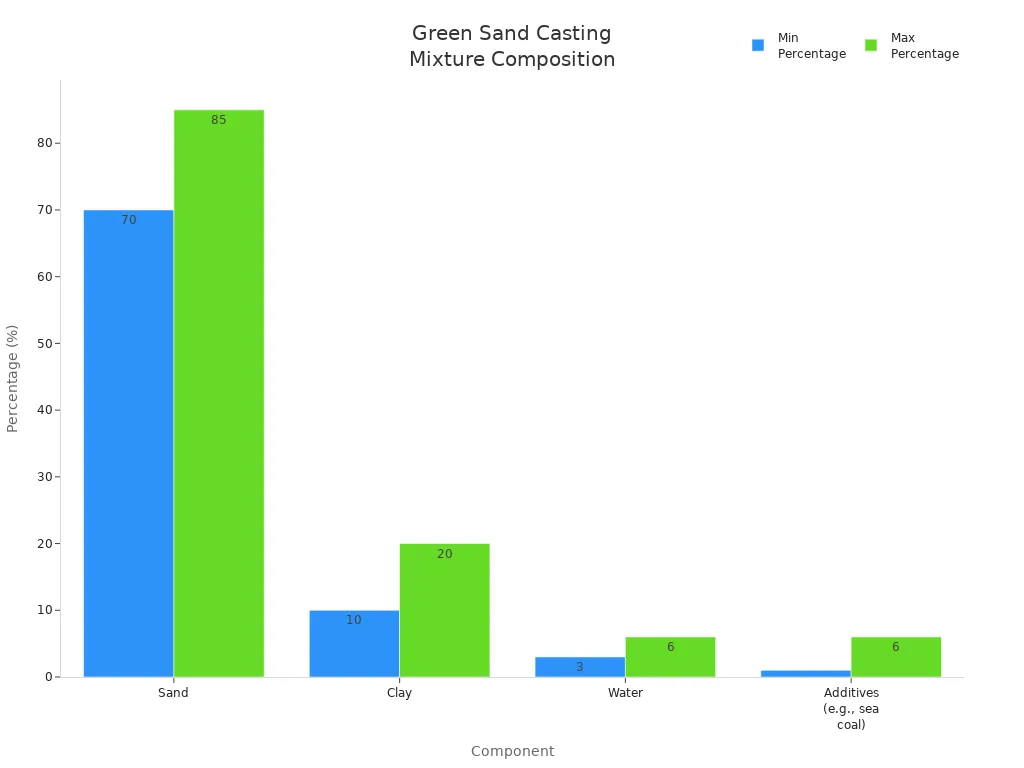

Se utilizan cinco materiales principales en la fundición en arena verde: arena de sílice, arcilla bentonita, agua, carbón en polvo (carbón marino) y aditivos. Cada material cumple una función específica: ayudan a dar forma al molde y afectan la fundición. Consulte la tabla a continuación para ver sus cantidades habituales y su función:

Aprenderá cómo cada material modifica la resistencia del molde. También verá cómo modifican la superficie y la calidad de la pieza fundida en las siguientes partes.

Conclusiones clave

La fundición en arena verde utiliza cinco materiales principales: arena de sílice, arcilla bentonítica, agua, carbón en polvo y aditivos.

La arena de sílice es fundamental para la resistencia y la forma del molde. Constituye entre el 85 % y el 90 % de la mezcla.

La arcilla bentonita actúa como aglutinante. Mantiene unidos los granos de arena y ayuda a que el molde se mantenga firme.

Se necesita agua para que el aglutinante funcione. Mantiene el molde flexible y resistente.

El carbón en polvo ayuda a que la superficie luzca lisa. Además, reduce los defectos al crear una capa protectora durante la fundición.

Los aditivos ayudan a modificar la mezcla de arena para diferentes metales. También mejoran la calidad de la fundición.

La cantidad correcta de cada material es fundamental. Esto ayuda a crear moldes resistentes y piezas fundidas de buena calidad.

Las buenas máquinas de fundición en arena, como las de Quanzhou Juneng Machinery, dan resultados constantes.

1. Arena de sílice

La arena de sílice es el material principal en la fundición en arena verde. Constituye entre el 75 % y el 85 % de la mezcla. Esta elevada cantidad demuestra la importancia de la arena de sílice para el molde.

Papel en la fundición en arena verde

Estructura del molde

Se utiliza arena de sílice para construir el molde. Los granos encajan firmemente, lo que le da resistencia y lo mantiene estable. La arena de sílice soporta las altas temperaturas del metal fundido. No se descompone al calentarse, lo que mantiene el molde resistente durante la fundición.

Consejo: Verifique el tamaño del grano de su arena de sílice. Los granos más finos producen superficies más lisas. Los granos más gruesos facilitan la evacuación de gases.

Aquí hay una tabla que muestra cómo la arena de sílice ayuda al molde:

Acabado de la superficie

La arena de sílice modifica el aspecto exterior de la pieza fundida. El tamaño y la distribución de los granos determinan si la superficie es lisa o rugosa. La arena de sílice fina proporciona un mejor acabado. Esto es importante para las piezas que necesitan un buen ajuste.

¿Por qué arena de sílice?

Alta calidad

Se elige arena de sílice porque es resistente y permite el paso del aire. Además, se mantiene estable en caliente. Esto ayuda a prevenir problemas como agujeros y grietas. La arena de sílice permite la salida de gases durante la fundición, lo que evita la formación de burbujas en la pieza.

A continuación se muestra una tabla que compara la arena de sílice con otras arenas:

Rentable

La arena de sílice es barata y fácil de conseguir. Se puede reutilizar una y otra vez, lo que ahorra dinero al fabricar piezas. La mayoría de las máquinas de fundición en arena funcionan mejor con arena de sílice de buena calidad. Esto ayuda a obtener los mismos resultados siempre.

Nota: El uso de arena de sílice ahorra dinero y permite obtener mejores piezas fundidas.

La arena de sílice es especial porque crea moldes resistentes y superficies lisas. Además, ayuda a prevenir errores. Elegir la arena de sílice adecuada le ayudará a obtener buenos resultados en cualquier trabajo de fundición.

2. Arcilla bentonita

La arcilla bentonita es muy importante en la fundición en arena verde. Actúa como aglutinante y constituye entre el 5 % y el 11 % de la mezcla. Esta arcilla ayuda a que los granos de arena se adhieran entre sí y le da resistencia al molde.

Función de aglutinante

Resistencia del molde

La arcilla bentonita recubre cada grano de arena con una capa pegajosa. Esta capa ayuda a que los granos se mantengan unidos. Las paredes del molde se fortalecen. Al verter metal caliente, el molde conserva su forma y no se deshace. La arcilla bentonita contiene montmorillonita en su interior. La montmorillonita absorbe agua y hace que la arcilla sea más pegajosa. Esto proporciona un molde resistente que soporta la presión de fundición.

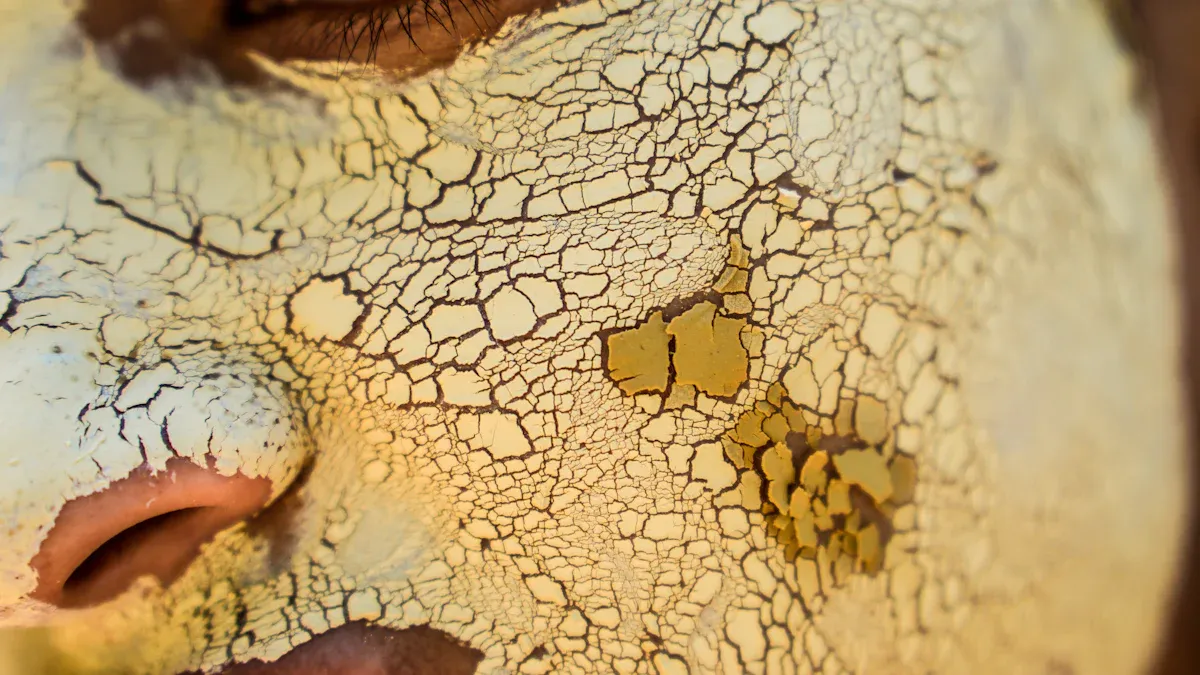

La arcilla bentonita forma una capa pegajosa sobre los granos de arena.

La montmorillonita absorbe agua y la hace más fuerte.

La arcilla cambia cuando se calienta, lo que cambia la forma en que se adhiere.

Integridad del molde

Es necesario que el molde se mantenga unido para obtener buenos resultados. La arcilla bentonita mantiene el molde completo durante el vertido y el enfriamiento, impidiendo que se rompa. Esto proporciona bordes afilados y detalles nítidos. Cuando la temperatura supera los 600 °C, la bentonita pierde su adherencia y se convierte en arcilla muerta. Esto ayuda a evitar que la arena se expanda demasiado. El molde conserva mejor su forma.

Consejo: Siempre revise el agua en la mezcla de arena. Demasiada o muy poca agua puede debilitar el molde.

Importancia en la fundición en arena verde

Desglose fácil

Tras la fundición, es importante extraer la pieza fácilmente. La arcilla bentonita facilita la desmolda sin que se adhiera al metal. Con la bentonita se utiliza menos agua que con otras arcillas. Esto mantiene la arena suelta y fácil de reutilizar, ahorrando tiempo y trabajo en la limpieza.

Mejora las propiedades

Se elige la arcilla bentonita porque mejora el molde. Facilita el flujo de la arena y proporciona moldes resistentes. También proporciona alta resistencia en caliente o en seco. La bentonita sódica es la mejor opción para moldes resistentes. Se obtienen los mejores resultados con más del 70 % de montmorillonita. La arcilla bentonita funciona bien con materiales carbonosos. Estos ayudan a alisar la superficie y evitan la humedad.

La arcilla bentonita se encuentra en la mayoría de las máquinas de fundición en arena. Marcas como Quanzhou Juneng Machinery la utilizan. Esta arcilla ayuda a obtener los mismos buenos resultados en todo momento.

Nota: La arcilla bentonita proporciona moldes resistentes, fácil de limpiar y mejores resultados de fundición. Puede confiar en ella siempre que la use en fundición en arena verde.

3. Agua

El agua es muy importante en la fundición en arena verde. Normalmente se añade entre un 2 % y un 4 % de agua a la mezcla de arena. Esta pequeña cantidad modifica el funcionamiento del molde y la apariencia de la pieza. El nombre "arena verde" significa que el molde está húmedo, no verde. Al igual que la madera verde, la arena verde contiene humedad. Esta humedad es necesaria para que el molde funcione correctamente durante la fundición.

Activa el aglutinante

El agua hace que la arcilla bentonítica se integre en la mezcla de arena. Sin agua, la arcilla no puede mantener unidos los granos de arena. Al añadir agua, la arcilla se expande y cubre cada grano. Esto le da al molde resistencia y flexibilidad.

Contenido de humedad

Debes vigilar de cerca el nivel de humedad. Aquí tienes algunos datos importantes:

La mayoría de las mezclas para fundición en arena verde tienen aproximadamente un 4% de agua.

El agua fortalece el moho y permite que pase el aire.

Demasiada agua puede causar problemas como agujeros o moho débil.

Consejo: Controle siempre la cantidad de agua. Incluso un pequeño cambio puede alterar el funcionamiento del moho.

Plasticidad

El agua facilita el moldeado y compactación de la mezcla de arena. Cuando el agua entra en contacto con los cationes de la arcilla bentonítica, esta se hincha y se vuelve pegajosa. Esta hinchazón ayuda a que los granos de arena se adhieran entre sí y facilita el uso del molde.

El agua hidrata cationes como el sodio, el calcio y el magnesio en la arcilla.

La hidratación hace que las capas de arcilla se hinchen y se separen.

La hinchazón ayuda a unir los granos de arena y hace que el molde sea más flexible.

Efectos sobre la fundición en arena verde

El agua transforma cada etapa del proceso de fundición. La cantidad adecuada ayuda a que el molde mantenga su forma y permite retirar la pieza fácilmente.

Calidad del molde

El objetivo es que el molde sea resistente y hermético. Un nivel óptimo de humedad (aproximadamente entre el 34 % y el 38 % para una humectación completa de la bentonita) proporciona a la mezcla de arena una buena resistencia a la humedad. Si se usa muy poca agua, el molde se debilita y puede romperse. Si se usa demasiada agua, el molde pierde resistencia y puede presentar problemas en la superficie.

La humedad adecuada produce moldes fuertes y compactos.

La falta de agua produce moho débil y problemas como ojos de arena.

Demasiada agua reduce la resistencia y provoca fallas de gas.

Resultados del casting

La cantidad de agua afecta los resultados del molde. Una buena humedad facilita la salida de gases del molde y previene problemas en la superficie. Si se usa agua con sales, la resistencia al agua del molde disminuye. El agua destilada ofrece mejores resultados.

Nota: Utilice siempre agua limpia en su equipo de fundición en arena. Esto le ayudará a obtener piezas de fundición buenas y estables, especialmente con marcas como Quanzhou Juneng Machinery.

Se necesita agua para que el aglutinante funcione, dé forma al molde y ayude a que el molde en arena verde tenga éxito.

4. Carbón en polvo/carbón marino

El carbón en polvo, también llamado carbón marino, es fundamental en la fundición en arena verde. Generalmente se añade entre un 3 % y un 5 % a la mezcla de arena. Incluso una pequeña cantidad puede cambiar el resultado de las piezas fundidas.

Acabado de la superficie

Añadir carbón en polvo o carbón marino mejora la apariencia de la superficie. El polvo de carbón crea una capa entre el metal caliente y la arena. Esta capa ayuda a prevenir problemas comunes en la superficie.

Reduce los defectos

Quiere que sus piezas terminadas tengan menos problemas. El carbón en polvo ayuda a crear una fina capa de carbono al calentarse. Esta capa protege la pieza fundida de quemaduras. También evita que la arena se adhiera al metal. La pieza queda más limpia. Reduce la posibilidad de manchas quemadas y óxido de hierro.

Consejo: El polvo de carbón más fino suaviza la superficie. Además, permite el paso de más aire. Para obtener los mejores resultados, es necesario elegir el tamaño adecuado.

Mejora la calidad

Se obtienen mejores piezas fundidas con carbón en polvo. El gas del carbón marino evita que la arena se adhiera a la pieza. Esto significa que no es necesario limpiar ni reparar la pieza con tanta frecuencia. Las piezas lucen mejor y requieren menos trabajo después de la fundición.

¿Por qué añadir carbón?

Hay muchas razones para añadir carbón a la mezcla de arena. No solo mejora la superficie.

Mejora las propiedades del moho

El carbón en polvo y otros aditivos crean un aire especial dentro del molde. Esto previene cambios químicos perjudiciales que pueden dañar la pieza fundida. El carbón antracita es más ecológico que el carbón bituminoso, ya que genera menos contaminación y ayuda a evitar que la superficie de la pieza se moje.

A continuación se muestra una tabla que muestra las cantidades habituales en la fundición en arena verde:

También se pueden usar otros materiales de carbono. La gilsonita endurece el molde y compacta la arena. La harina de maíz ayuda a que el molde se deshaga después de la fundición. La dextrina fortalece el molde una vez seco. Estos aditivos trabajan en conjunto para crear moldes resistentes.

Porcentaje típico

Debe mantener el carbón en polvo o carbón marino entre un 3% y un 5%. Un exceso puede generar más gases y mayor contaminación. El carbón antracita es una buena opción para la fundición en arena. Ayuda a prevenir problemas y mejora la superficie. Muchas fundiciones, como las que utilizan Quanzhou Juneng Machinery, utilizan antracita para obtener mejores resultados y menos contaminación.

Nota: Verifique siempre la cantidad de aditivo que usa. La mezcla correcta le permitirá obtener mejores piezas fundidas y un lugar de trabajo más seguro.

Se necesita carbón en polvo o carbón marino para una buena fundición en arena verde. Permite obtener superficies lisas, moldes resistentes y menos problemas.

5. Aditivos

Los aditivos son muy importantes en la fundición en arena verde. Se utilizan para mejorar el molde y obtener piezas de buena calidad. Estos materiales permiten adaptar la mezcla de arena a diferentes metales y necesidades.

Tipos de aditivos

Materiales orgánicos

A menudo se añaden materiales orgánicos a la mezcla de arena. Algunos ejemplos son la harina de madera, la harina de maíz y la dextrina. Cada una tiene una función específica. La harina de madera facilita la descomposición del molde después de la fundición. La harina de maíz facilita su desintegración y facilita la limpieza. La dextrina fortalece el molde una vez seco y le ayuda a mantener su forma.

Los aditivos orgánicos también benefician al medio ambiente. Puedes usar materiales de origen vegetal para reducir las emisiones nocivas de los aglutinantes sintéticos.

Propiedades personalizadas

Usted elige los aditivos según los resultados que desea en su fundición. Algunos de los más comunes son el polvo de grafito para superficies más lisas. El óxido de hierro marrón ayuda a que el molde se adhiera y evita que la arena se queme. La bentonita sódica le da mayor resistencia. El aserrín lo endurece y lo hace menos rugoso.

Aquí hay una tabla que muestra lo que hace cada aditivo:

Propósito en la fundición en arena verde

Mejora la mezcla

Los aditivos hacen que la mezcla de arena sea más resistente y fácil de usar. Por ejemplo, el polvo de grafito ayuda a obtener superficies lisas en todo momento. El óxido de hierro marrón y el aserrín aumentan la resistencia de las piezas fundidas. Estos materiales ayudan a reducir los errores y a obtener mejores piezas fundidas.

Consejo: Elija siempre aditivos adecuados para el metal que utilice. El aluminio necesita arena más fina y aditivos especiales para obtener buenos resultados. Las piezas de fundición de hierro funcionan mejor con arena más gruesa y más carbón marino.

Aplicaciones especiales

Se utilizan aditivos para trabajos de fundición especiales. El carbón marino, el almidón y la harina de madera ayudan a obtener superficies más lisas y a reducir los problemas. La gilsonita y la harina de sílice impiden que la arena se adhiera y aumentan la densidad del molde. Se puede modificar la mezcla de arena para diferentes metales y formas.

Al utilizar máquinas de fundición en arena, asegúrese de que los aditivos sean compatibles. Marcas como Quanzhou Juneng Machinery cuentan con equipos que mezclan los aditivos uniformemente y mantienen una alta calidad del molde. Esto le ayuda a obtener siempre los mismos resultados.

Nota: Los aditivos adecuados le ayudan a alcanzar los objetivos de su proyecto y a mejorar cada parte del moldeo en arena verde.

Se necesitan cinco materiales principales para la fundición en arena verde. Estos ayudan a crear moldes resistentes y piezas de buena calidad.

La arena de sílice da forma al molde.

La arcilla bentonita mantiene unido el molde.

El agua ayuda a que la arcilla funcione y mantiene las cosas flexibles.

El carbón en polvo suaviza la superficie y evita errores.

Los aditivos cambian la resistencia del molde y la forma en que se mueve el aire a través de él.

Usar las cantidades adecuadas de cada material es importante. Esto ayuda a que el molde se mantenga resistente, permite la ventilación y facilita su desmontaje. Si utiliza buenas máquinas de fundición en arena, como las de Quanzhou Juneng Machinery, obtendrá excelentes resultados en todo momento.

Preguntas frecuentes

¿Cuál es el propósito principal de la arena de sílice en la fundición en arena verde?

La arena de sílice ayuda a que el molde mantenga su forma. Lo fortalece. Se obtiene un acabado liso en la pieza fundida. La mayoría de las máquinas utilizan arena de sílice para obtener buenos resultados.

¿Por qué se necesita arcilla bentonita en la mezcla de arena?

La arcilla bentonita une los granos de arena. Esto ayuda a que el molde se mantenga firme durante la fundición. Quanzhou Juneng Machinery afirma que la bentonita produce mejores moldes.

¿Cómo afecta el agua al moldeado en arena verde?

El agua hace que el aglutinante de arcilla funcione. La cantidad adecuada mantiene el molde flexible y resistente. Demasiada o muy poca agua puede causar problemas en el molde.

¿Qué hace el carbón en polvo o carbón marino en la mezcla?

El carbón en polvo suaviza la superficie. Reduce errores como las asperezas. Al verter metal caliente, forma una capa protectora.

¿Qué aditivos puedes utilizar para necesidades de fundición especiales?

Puedes agregar harina de madera, harina de maíz o dextrina. Estas ayudan a que el molde se deshaga y mejoran las piezas fundidas. Algunas máquinas mezclan los aditivos automáticamente.

¿Se puede reutilizar la arena verde después del vaciado?

Sí, se puede reutilizar la arena verde. Es importante verificar los niveles de humedad y aglutinante. Quanzhou Juneng Machinery cuenta con máquinas para reciclar la arena de forma eficiente.

¿Cómo elegir el equipo de fundición en arena adecuado?

Elija equipos que mezclen los materiales de forma uniforme y controlen la humedad. Quanzhou Juneng Machinery le ofrece máquinas confiables para obtener resultados constantes.

¿Qué problemas pueden ocurrir si se utilizan proporciones de material incorrectas?

Podrías obtener moldes débiles o superficies rugosas. También pueden ocurrir defectos de fundición. Siempre mide correctamente los materiales. Una buena maquinaria ayuda a mantener la mezcla correcta.