Una máquina de moldeo de arena verde moldea la arena en moldes compactándola alrededor de un patrón. Esta máquina se utiliza para crear moldes resistentes y precisos para la fundición de metales. Dominar el principio de funcionamiento ayuda a mejorar la calidad de la fundición y a reducir los desperdicios. Los avances recientes, como la tecnología servo y los sensores inalámbricos, permiten controlar el proceso con mayor precisión.

Las herramientas avanzadas de moldeo en arena verde detectan cambios de proceso en tiempo real, lo que reduce las tasas de desperdicio y aumenta la calidad.

Los métodos de medición digital de arcilla mantienen estable su sistema de arena verde.

Los sensores inalámbricos en los moldes rastrean las variaciones y ayudan a optimizar cada pieza.

Conclusiones clave

Las máquinas de moldeo de arena verde dan forma a la arena húmeda en moldes resistentes para la fundición de metales, mejorando la velocidad y la precisión.

Las máquinas utilizan métodos de compactación como sacudidas y compresión para compactar la arena firmemente alrededor de los patrones, garantizando así la resistencia del molde.

La automatización y la tecnología servo aumentan la velocidad de producción, reducen los defectos y mantienen una calidad constante del molde.

La preparación adecuada de la arena, incluida la mezcla y el control de la humedad, es esencial para fabricar moldes duraderos y sin defectos.

La colocación cuidadosa del patrón, el relleno de arena, la compactación y los pasos de desmoldeo ayudan a producir piezas fundidas precisas y de alta calidad.

Los moldes de arena verde se pueden reutilizar muchas veces, lo que hace que el proceso sea rentable y respetuoso con el medio ambiente.

Las máquinas modernas ahorran energía, reducen las emisiones y apoyan prácticas de fundición sustentables.

Seguir las mejores prácticas en configuración de máquinas, control de calidad de la arena y seguridad conduce a mejores resultados de fundición y entornos de trabajo más seguros.

Máquina de moldeo de arena verde

Definición

Se utiliza una máquina de moldeo en arena verde para moldear arena en moldes para la fundición de metales. Esta máquina utiliza una mezcla de arena, arcilla, agua y aditivos. El término "arena verde" significa que la arena está húmeda, no que esté coloreada. La máquina compacta esta mezcla alrededor de un patrón para crear una cavidad. Luego, se vierte el metal fundido en esta cavidad para formar la pieza fundida. El moldeo en arena verde es popular por su rapidez, rentabilidad y facilidad de reutilización.

Componentes clave

Una máquina de moldeo en arena verde consta de varias piezas importantes. Cada una de ellas ayuda a crear moldes resistentes y precisos.

Los silos de almacenamiento contienen y dispensan la mezcla de arena.

Los molinos mezclan arena, arcilla, agua y aditivos para obtener la textura adecuada.

Los aireadores acondicionan la arena añadiendo aire, lo que facilita su compactación.

Las unidades para fabricar moldes dan forma a la arena alrededor del patrón.

Las estaciones de vertido le permiten agregar metal fundido al molde.

Las unidades de desmoldeo separan la pieza terminada del molde de arena.

Los colectores de polvo filtran el aire y mantienen limpio su espacio de trabajo.

Los equipos de recuperación de arena, como separadores de metales, enfriadores de arena y unidades de cribado, lo ayudan a reutilizar la arena y reducir el desperdicio.

También se utilizan patrones y cajas o sistemas sin caja para dar forma al molde. El equipo de acondicionamiento y compactación de arena garantiza la densidad y resistencia del molde. Algunas máquinas utilizan sistemas de moldeo verticales u horizontales. El moldeo vertical permite crear moldes de alta densidad rápidamente y sin cajas. Los sistemas de moldeo con placa de adaptación permiten ahorrar mano de obra y costos de mantenimiento.

Objetivo

Se utiliza una máquina de moldeo de arena verde para automatizar y mejorar el proceso de fabricación de moldes.

La máquina forma moldes rápidamente y con alta precisión.

La automatización reduce el trabajo manual y aumenta la productividad.

Obtendrás moldes precisos, lo que significa una mejor calidad de fundición.

El proceso favorece la sostenibilidad porque se puede reutilizar la arena y minimizar los residuos.

Puede personalizar la máquina para diferentes tamaños y formas de fundición.

La máquina le ayuda a producir muchos moldes en poco tiempo, lo que la hace ideal para la producción de gran volumen.

Las funciones inteligentes, como los controladores lógicos programables y los sensores, le ayudan a controlar el proceso y mantener alta la calidad.

La máquina apoya prácticas de fundición sustentables al reciclar arena y utilizar diseños energéticamente eficientes.

Consejo: Usar una máquina de moldeo de arena verde le ayuda a ahorrar tiempo, reducir costos y mejorar la calidad de sus piezas fundidas. Además, contribuye al medio ambiente al reutilizar la arena y reducir los residuos.

Principio de funcionamiento

Métodos de compactación

Se utilizan varios métodos de compactación en una máquina de moldeo por compresión y sacudidas para crear moldes resistentes y precisos. Cada método ayuda a lograr la densidad y el acabado superficial adecuados para la pieza fundida.

Sacudidas

El sacudido es el primer paso del proceso de compactación. Se llena el molde con arena verde y luego se levanta y se deja caer repetidamente. Esta acción asienta la arena hacia abajo, comprimiéndola firmemente alrededor del molde. La máquina de moldeo por sacudida y compresión utiliza un impacto vertical para asegurar que la arena llene todos los espacios. Con este método se obtiene una mayor resistencia del molde y menos defectos.

Apretando

Tras la sacudida, se aplica el prensado. La máquina de moldeo por sacudida y prensado presiona la arena desde arriba. Esta presión la comprime aún más, haciendo que el molde sea más denso y uniforme. El prensado mejora el acabado superficial y reduce el riesgo de defectos en la fundición. La máquina utiliza un mecanismo de compactación por microvibración y una gran fuerza de impacto para alcanzar una alta resistencia de compactación. No se necesita un pre-choque, lo que ahorra tiempo y energía.

Impacto aéreo

Algunas máquinas de moldeo por impacto utilizan aire comprimido para facilitar la compactación. Los componentes neumáticos introducen aire en la arena, lo que facilita su asentamiento y compresión. Este método proporciona un mayor control sobre el proceso de compactación. Se puede ajustar la presión del aire según la humedad y el tamaño del grano de la arena. La máquina suele incluir un resorte amortiguador para reducir el impacto y un mecanismo de desmoldeo sincronizado para facilitar la extracción del molde.

Nota: La composición de la arena verde, incluyendo arena de sílice, arcilla, agua y aditivos, es fundamental para una compactación adecuada. Debe verificar el contenido de humedad para obtener los mejores resultados de su máquina de moldeo por compresión.

Formación de moho

Se forma un molde moldeando arena verde alrededor de un patrón dentro de la máquina de moldeo por sacudidas y compresión. Las propiedades de la arena, como la fluidez, la forma del grano y la densidad de empaquetamiento, desempeñan un papel importante en este proceso. Se mezclan los granos de arena con aglutinantes y catalizadores para controlar la fluidez de la arena y la resistencia del molde. La fluidez se mide observando el ángulo de reposo de la arena. Un buen ángulo de reposo, generalmente entre 25° y 30°, significa que la arena fluye bien y llena el molde de manera uniforme. Los granos redondeados facilitan el flujo de la arena, pero pueden reducir la resistencia del molde. Los granos angulares fortalecen el molde, pero pueden dejar una superficie más rugosa. Se utiliza el análisis de agregados finos para verificar la forma del grano y los porcentajes de vacíos. Estas mediciones ayudan a ajustar la mezcla de arena para obtener la mejor calidad del molde.

Avances en la automatización

Las máquinas modernas de moldeo por compresión y sacudidas utilizan automatización avanzada para mejorar la precisión y la repetibilidad. Encontrará funciones como sistemas de control PLC y CNC que permiten operar la máquina automáticamente. Esto reduce el error humano y mantiene la consistencia de cada molde. Los sistemas de compactación hidráulica servoaccionados le brindan una compactación rápida y constante. Puede fabricar moldes con tolerancias de hasta ±0,3 mm. La automatización también acelera el proceso. Puede producir de 80 a 120 moldes por hora, en comparación con los 30 a 50 moldes por hora de las máquinas más antiguas. La manipulación robótica de moldes y los sensores con IoT le permiten monitorear y ajustar el proceso en tiempo real. Esto mantiene la distribución de arena y la presión de compactación uniformes, lo que reduce la tasa de defectos hasta en un 20 %. Obtendrá mayor productividad y una mejor calidad de fundición.

Las máquinas de moldeo servo de Juneng demuestran cómo la automatización y la tecnología de servocontrol pueden transformar su proceso de moldeo. Estas máquinas utilizan sistemas servoaccionados para un control preciso del movimiento. Obtendrá alta repetibilidad y precisión en cada molde. El diseño avanzado de los modelos de máquinas de moldeo por sacudidas y compresión de Juneng, como la máquina de moldeo por arena con disparo superior e inferior servo, garantiza el cumplimiento de los estrictos estándares industriales. Puede confiar en estas máquinas para obtener resultados consistentes, tanto si trabaja con piezas fundidas pequeñas como grandes.

Consejo: Al utilizar una moderna máquina de moldeo por compresión y sacudidas con servocontrol, puede aumentar la eficiencia de su fundición y la calidad de sus productos. La automatización le ayuda a fabricar más moldes en menos tiempo y con menos defectos.

Proceso de moldeo en arena verde

Preparación de arena

El proceso de fundición en arena se inicia preparando la mezcla de arena. Este paso es crucial para la calidad del molde y la pieza final. Se utiliza un molino para mezclar arena, arcilla, agua y, en ocasiones, aglutinantes orgánicos. El molino conserva intactas las propiedades de la arcilla bentonítica, lo que ayuda a que la arena se adhiera durante el moldeo. Si se utilizan aglutinantes orgánicos, se puede usar una mezcladora de tornillo para distribuir la resina uniformemente.

Debe agregar los aglutinantes con cuidado. Estos aglutinantes recubren cada grano de arena, lo que fortalece la mezcla para el proceso de moldeo. Se toman muestras de la mezcladora y se prueban su resistencia a la compresión, pérdida por ignición (LOI) y permeabilidad. Estas pruebas ayudan a verificar si la mezcla de arena cumple con las especificaciones. Si los resultados no son correctos, se ajusta el contenido de agua, carbono o arcilla.

La mezcla controlada y las pruebas periódicas garantizan una mezcla de arena consistente. Esta consistencia es vital para el proceso de fundición en arena, ya que afecta la resistencia y el acabado superficial del molde. La siguiente tabla muestra los principales pasos y comprobaciones en la preparación de la arena:

Es necesario controlar la humedad, la resistencia en verde y los niveles de arcilla. Una distribución uniforme del agua evita las zonas secas o el exceso de agua, que pueden debilitar el molde. Al controlar estos factores, se sientan las bases para un proceso de fundición en arena exitoso.

Colocación de patrones

Tras preparar la arena, se procede a la colocación del patrón. El patrón moldea la cavidad del molde, que formará la pieza final. Es fundamental colocar el patrón con precisión. Si se utilizan sistemas automatizados, se pueden lograr tolerancias ajustadas y resultados repetibles. Este paso es importante en el proceso de fundición de metales, ya que afecta a la precisión y el acabado superficial de la pieza.

Se inspecciona el patrón con herramientas como las máquinas de medición por coordenadas (MMC). Estas inspecciones garantizan que el patrón cumpla con las dimensiones requeridas. También se verifica el estado de la superficie para evitar que los defectos se transfieran a la pieza fundida. Al utilizar datos de escaneo 3D o ingeniería inversa, se pueden colocar los patrones con mayor precisión. El análisis de ensamblaje virtual ayuda a alinear las mitades y los núcleos del molde, lo que reduce los errores y mejora el producto final.

Debe considerar las tolerancias de contracción, los planos de separación y las características de alineación. Estos detalles de diseño le ayudan a retirar el patrón sin dañar el molde. La correcta colocación del patrón permite mejores procesos de fundición en arena y piezas de mayor calidad.

Consejo: Revise siempre el patrón para detectar daños o desgaste antes de comenzar el proceso de moldeo. Un patrón dañado puede causar defectos en cada pieza que haga.

Relleno de arena

Una vez colocado el modelo, se comienza a rellenar con arena. Se llena el molde con la mezcla de arena preparada, asegurándose de que rodee completamente el modelo. Es fundamental compactar la arena de manera uniforme. Si se compacta de forma desigual, se corre el riesgo de que se formen puntos débiles en el molde, lo que puede causar defectos de fundición.

Durante este paso, se controla la finura del grano de arena, la proporción de aglutinante y la temperatura de vertido. Estudios demuestran que optimizar estos parámetros puede mejorar la precisión dimensional en un 31,6 %, aumentar la dureza en un 58,9 % y aumentar la resistencia a la tracción en un 41,82 % en piezas fundidas. Un molido adecuado garantiza una mezcla uniforme de arcilla y agua, lo que refuerza el molde. El cizallamiento mecánico durante el molido activa la arcilla, mejorando la adherencia de la arena.

Es fundamental controlar el porcentaje de humedad, la resistencia en verde y los niveles de arcilla azul de metileno. Una distribución uniforme del agua es clave. Si se presentan zonas secas o bolsas de agua, la calidad del molde disminuye. Al optimizar estos factores, se obtienen moldes más resistentes y con mejor cohesión. Esto se traduce en mejores resultados en el proceso de fundición en arena.

El relleno de arena adecuado mejora la resistencia del molde y reduce los defectos.

Una mezcla homogénea y un prensado adecuado son fundamentales para una fundición en arena de alta calidad.

Se obtienen mejores resultados de fundición cuando se controla cada paso del proceso de llenado de arena.

Nota: Compruebe siempre el nivel de arena y el relleno antes de continuar. Un relleno de arena uniforme facilita todo el proceso de fundición de metales y ayuda a producir piezas fiables.

Pasos de compactación

La compactación se realiza después de llenar el molde con arena. Esta etapa es vital en el proceso de fundición en arena. Se utiliza la máquina de moldeo para presionar la arena firmemente alrededor del modelo. El objetivo es crear un molde resistente, uniforme y listo para la fundición. Se pueden utilizar diferentes métodos de compactación, como sacudidas, compresión o impacto de aire, según la máquina de moldeo.

Al compactar la arena, se controla la presión y la cantidad de agua en la mezcla. Diversos estudios demuestran que una presión de compactación adecuada aumenta la densidad relativa de la arena de moldeo verde aglomerada con bentonita. La ecuación de Shapiro-Kolthoff ayuda a comprender la relación entre la presión de compactación y la densidad. La ecuación de resistencia de Sheppard-McShane predice la resistencia a la compresión en verde con gran precisión. Puede utilizar estos modelos para estimar la resistencia y uniformidad de su molde.

Los resultados experimentales muestran que la resistencia en verde alcanza su punto máximo cuando la relación humedad-bentonita es de aproximadamente 0,33.

El contenido de agua ideal para la arena es de alrededor del 3% en peso.

La compactación uniforme y el contenido óptimo de agua son fundamentales para la resistencia y la uniformidad del molde.

La fluidez, o qué tan bien se mueve y se compacta la arena, depende del contenido de agua y de la proporción de bentonita.

Un nuevo modelo utiliza la diferencia de densidad relativa (ΔDr) como índice de fluidez, lo que ayuda a lograr una mejor uniformidad.

Es importante que la arena fluya bien durante la compactación, pero también es necesario que mantenga su forma. Si se usa demasiada agua, la arena se debilita. Si se usa muy poca, la arena no se compacta. Es fundamental encontrar el equilibrio adecuado. Una compactación uniforme garantiza que cada parte del molde tenga la misma resistencia. Este paso afecta directamente la calidad de la fundición en arena.

Consejo: Vigile siempre la presión de compactación y el contenido de agua durante el proceso de moldeo. Pequeños cambios pueden marcar una gran diferencia en la calidad de la fundición.

Desmoldante

Después de compactar la arena, es necesario desmoldar el molde. Este paso se llama desmoldeo. Se levanta el molde de la arena con cuidado para evitar dañar la cavidad del molde. Si se utiliza una máquina de moldeo automatizada, se obtienen resultados más precisos y repetibles.

Debe comprobar que el molde de arena mantenga su forma después de retirar el modelo. Si la arena se derrumba o se agrieta, podría ser necesario ajustar los pasos de compactación o la mezcla de arena. Un desmoldeado adecuado es importante para el proceso de fundición en arena, ya que protege la cavidad del molde. Un desmoldeado limpio garantiza una superficie lisa en la pieza final.

Algunas máquinas utilizan un mecanismo de extracción de patrones sincronizado. Esta función facilita la extracción del patrón con suavidad y reduce el riesgo de defectos. Siempre debe inspeccionar el molde después de liberarlo. Busque grietas, arena suelta o imperfecciones en la superficie. Corrija cualquier problema antes de continuar.

Nota: Un desmoldeo exitoso depende de una buena compactación, la mezcla de arena adecuada y un manejo cuidadoso. Estos factores contribuyen a la producción de piezas fundidas de alta calidad.

Configuración básica

Se utiliza el fraguado de machos cuando la pieza fundida requiere secciones huecas o formas complejas. Un macho es una pieza independiente hecha de arena que se coloca dentro de la cavidad del molde. El macho crea espacios en la pieza fundida final por donde el metal no debe fluir.

Debe manipular el núcleo con cuidado. Colóquelo en la cavidad del molde de manera que encaje perfectamente y no se mueva durante el vertido. Puede usar moldes o soportes para mantenerlo en su lugar. La arena utilizada para los núcleos suele tener un aglutinante diferente o mayor resistencia que la arena del molde principal. Esto ayuda a que el núcleo mantenga su forma durante el proceso de fundición en arena.

Verifique la alineación del núcleo antes de cerrar el molde. Si el núcleo se desplaza, la pieza final tendrá defectos. Las máquinas de moldeo automatizadas pueden ayudarle a ajustar los núcleos con alta precisión. Este paso es importante para producir piezas complejas en fundición en arena.

Utilice la arena y el aglutinante adecuados para fortalecer el núcleo.

Asegúrese de que el núcleo encaje perfectamente en la cavidad del molde.

Inspeccione el núcleo para detectar grietas o daños antes de colocarlo.

Consejo: Un ajuste correcto del núcleo mejora la precisión y la calidad de la fundición en arena. Tómese su tiempo en este paso para evitar costosos defectos de fundición.

Ensamblaje de moldes

Se llega a la etapa de ensamblaje del molde después de terminar el fraguado del macho. Este paso une todas las partes del molde de arena. Se alinean la tapa y el contrafuerte, que son las mitades superior e inferior del molde. Se asegura que el macho se asiente correctamente dentro de la cavidad. Una buena alineación previene fugas y defectos de fundición.

Debe comprobar que las superficies de arena encajen perfectamente. Las separaciones o la desalineación pueden permitir que el metal fundido se escape durante el vertido. Utilice pasadores guía o elementos de alineación para facilitar el encaje de las mitades. Algunas fundiciones utilizan abrazaderas o pesos para mantener el molde unido.

El ensamblaje preciso del molde es fundamental para reducir los defectos de fundición. Al utilizar moldes de arena seca con aglutinantes de arcilla y poca agua, el molde mantiene su forma y resiste el colapso. Esta estabilidad reduce la probabilidad de defectos por movimiento del molde. Los moldes de arena recubiertos de resina ofrecen mayor resistencia y precisión dimensional. Se obtienen superficies más lisas y menos problemas de colapso del molde. Los moldes de silicato de sodio también permiten realizar piezas fundidas detalladas con menos defectos, especialmente cuando se requiere alta precisión.

Consejo: Inspeccione siempre el molde ensamblado para detectar grietas, arena suelta o desalineación antes de continuar. Un ensamblaje cuidadoso le ayudará a evitar costosos errores de fundición.

Vertido y enfriamiento

Después de ensamblar el molde, se procede al vertido y enfriamiento. Se calienta el metal fundido a la temperatura adecuada para la pieza. Se vierte el metal fundido en la cavidad del molde a través de una colada o un recipiente de vertido. El vertido debe ser constante para evitar salpicaduras o la acumulación de aire.

Las fundiciones modernas utilizan sensores y datos para controlar el vertido y el enfriamiento. Por ejemplo, Ortrander Eisenhütte GmbH, una gran fundición de arena verde, recopiló años de datos de producción. Midieron la temperatura de la arena, su compactabilidad y la composición química tanto de la arena como del metal fundido. Descubrieron que mantener estos factores dentro de los límites establecidos reducía defectos como burbujas de gas, inclusiones de arena y moldes rotos.

Es necesario vigilar la temperatura tanto de la arena como del metal fundido. Si la arena está demasiado húmeda o demasiado seca, pueden producirse defectos. Si el metal fundido está demasiado caliente o demasiado frío, se corre el riesgo de problemas como deslizamientos en frío o porosidad. Las fundiciones suelen ajustar el agua en la arena según su temperatura y humedad. Esto ayuda a mantener la arena en el nivel adecuado para el moldeo.

Después de verter el metal, se deja enfriar la pieza dentro del molde. El tiempo de enfriamiento depende del tamaño y la forma de la pieza. Si se retira la pieza demasiado pronto, puede agrietarse o deformarse. Si se espera demasiado, la arena puede adherirse a la superficie. Es importante encontrar el equilibrio adecuado para cada trabajo.

Nota: Mantener bajo control los pasos de vertido y enfriamiento mejora la calidad de la fundición. Utilice datos y controles regulares para mantener la estabilidad del proceso.

Retirada de piezas fundidas

La etapa de extracción de la pieza fundida se realiza después de que esta se enfríe. Se abre el molde de arena para extraer la pieza terminada. Se utilizan máquinas desmoldantes o herramientas manuales para separar la arena de la pieza fundida. La arena se desprende y se recoge para reutilizarla en el siguiente ciclo de moldeo.

Se inspecciona la pieza fundida en busca de defectos como grietas, superficies rugosas o metal sobrante. Se elimina la arena adherida a la pieza fundida con cepillos o máquinas de granallado. También se cortan las mazarotas y las mazarotas, que son los canales utilizados para verter el metal.

Reciclas la mayor parte de la arena para futuros moldes. Revisas la humedad, el contenido de arcilla y el tamaño del grano de la arena antes de reutilizarla. Una buena gestión de la arena te ayuda a ahorrar dinero y a mantener la eficiencia de tu proceso de fundición.

Consejo: Manipule la pieza fundida con cuidado al retirarla. Unas revisiones rápidas y una limpieza suave le ayudarán a detectar problemas a tiempo y a mantener sus piezas fundidas en óptimas condiciones.

Aplicaciones de fundición en arena

Castings típicos

La fundición en arena se utiliza para fabricar diversos tipos de piezas metálicas. Este método permite dar forma tanto a piezas simples como complejas. Es frecuente encontrar fundición en arena en la producción de bloques de motor, cuerpos de bombas, cuerpos de válvulas y tapas de alcantarilla. Estas piezas requieren resistencia y durabilidad. La fundición en arena ofrece la flexibilidad necesaria para crear piezas fundidas grandes y pesadas, como bases y bastidores de máquinas. También se puede utilizar para piezas más pequeñas, como engranajes, ejes y accesorios. Muchas fundiciones utilizan la fundición en arena para crear formas personalizadas para accesorios decorativos y piezas industriales únicas. El proceso es eficaz tanto para trabajos de gran volumen como para trabajos a medida.

La fundición en arena permite crear piezas de diferentes tamaños y formas. Se puede fabricar una o miles de piezas, según las necesidades.

Casos de uso de la industria

Los procesos de fundición en arena se encuentran en muchas industrias. La industria automotriz utiliza la fundición en arena para fabricar bloques de motor, carcasas de transmisión y piezas de chasis. Estas piezas deben ser resistentes y precisas. El sector aeroespacial utiliza la fundición en arena para álabes de turbinas y componentes estructurales. Estas piezas fundidas deben ser ligeras y fiables. Las empresas de construcción utilizan la fundición en arena para tapas de alcantarilla, sistemas de drenaje y elementos decorativos. Estas piezas fundidas deben ser duraderas y soportar cargas pesadas.

A continuación se muestra una tabla que muestra cómo las diferentes industrias utilizan la fundición en arena y qué es lo que más valoran:

También se utiliza la fundición en arena en la plomería, donde los accesorios y cuerpos de válvulas requieren buena precisión dimensional y resistencia. Los fabricantes de maquinaria utilizan la fundición en arena para engranajes y ejes que deben durar mucho tiempo. El informe del mercado de herramientas de fundición muestra que la fundición en arena es una parte fundamental del proceso de fundición de metales. La demanda de herramientas de fundición en arena sigue creciendo, especialmente a medida que las industrias necesitan piezas fundidas más complejas y de mayor tamaño. Las nuevas tecnologías, como la impresión 3D y la automatización, permiten fabricar mejores moldes y mejorar la calidad de la fundición.

Las tapas de alcantarilla muestran la durabilidad de la fundición en arena.

Los sistemas de drenaje demuestran su rendimiento duradero.

Los accesorios ornamentales resaltan las formas personalizadas que puedes lograr.

La rentabilidad hace que la fundición en arena sea popular en la construcción.

La adaptabilidad significa que la fundición en arena se puede utilizar en muchas industrias.

Limitaciones

Debe saber que la fundición en arena tiene algunas limitaciones. El proceso puede tener una precisión dimensional menor que otros métodos. A veces, se observan más defectos de fundición, como superficies rugosas o puntos débiles. Los moldes fabricados con fundición en arena no pueden almacenarse durante largos periodos. Es necesario utilizarlos poco después de su fabricación. Los moldes de fundición en arena también tienen menor resistencia en comparación con otros tipos de moldes.

Las fluctuaciones en industrias como la automotriz y la construcción pueden afectar la demanda de fundición en arena.

Los altos costos de inversión inicial pueden limitar que las empresas más pequeñas utilicen máquinas de fundición en arena avanzadas.

Otros métodos de moldeo, como el moldeo sin cocción y el moldeo a la cera perdida, compiten con el moldeo en arena para ciertos trabajos.

Las preocupaciones medioambientales, como la eliminación de arena y las emisiones, requieren una gestión cuidadosa.

Las fundiciones modernas utilizan automatización, análisis predictivo y sistemas de seguridad ambiental para optimizar los procesos de fundición en arena. Estos avances permiten obtener mejores resultados y reducir algunas limitaciones. Los sistemas de alimentación y filtración también pueden mejorar el rendimiento de la fundición y reducir los defectos, pero no eliminan todas las limitaciones básicas de la fundición en arena.

Nota: La fundición en arena sigue siendo un componente clave del proceso de fundición de metales, ya que equilibra costo, flexibilidad y rendimiento. Se pueden obtener excelentes resultados si se comprenden tanto sus ventajas como sus limitaciones.

Ventajas

Eficiencia

Puede aumentar la productividad de su fundición con máquinas de moldeo en arena verde. Estas máquinas utilizan automatización y controles inteligentes para ayudarle a fabricar más moldes en menos tiempo. Obtendrá resultados constantes porque las máquinas mantienen el proceso estable. Al utilizar modelos avanzados, podrá gestionar rápidamente las necesidades cambiantes de fundición.

A continuación se muestra una tabla que muestra el rendimiento de diferentes modelos de máquinas en métricas de eficiencia clave:

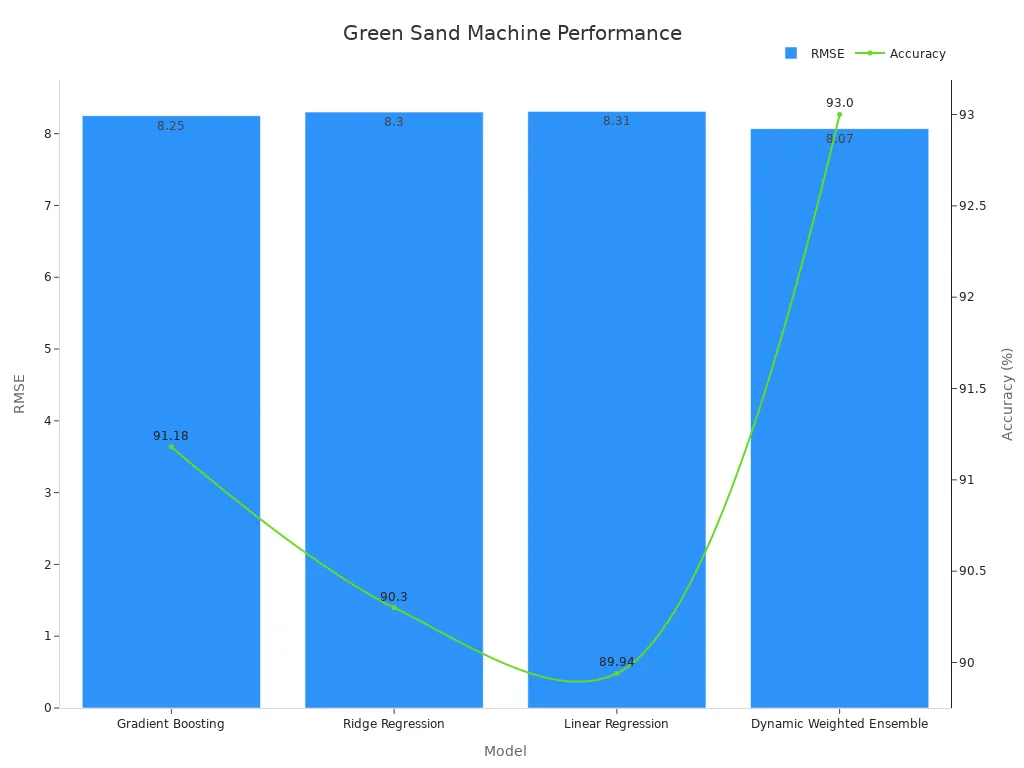

Como puede observar, el modelo de Conjunto Ponderado Dinámico (DWE) ofrece los mejores resultados. Mejora tanto la precisión como la consistencia. Esto significa que se obtienen menos errores y conversiones más fiables.

Este gráfico muestra cómo el modelo DWE supera a otros en RMSE y precisión de predicción. Puede confiar en que estas máquinas se mantendrán al día con los estándares modernos de la Industria 4.0.

Calidad

Puede confiar en las máquinas de moldeo en arena verde para obtener piezas fundidas de alta calidad. Expertos de la American Foundry Society le enseñarán sobre compactación de arena, cuidado de equipos y control de procesos. Estas lecciones le ayudarán a evitar defectos y a mantener sus moldes resistentes.

Los investigadores han probado moldes de arena verde para determinar su resistencia, permeabilidad y dureza. Utilizan herramientas inteligentes, como redes neuronales artificiales, para predecir y controlar la mezcla de arena. Al seguir estas prácticas recomendadas, se obtienen moldes con la resistencia y la forma adecuadas. Esto se traduce en piezas fundidas con superficies lisas y menos defectos.

Los estudios demuestran que ajustar la cantidad de bentonita y agua en la arena reciclada mejora la calidad de las piezas de fundición de hierro. Pruebas con microscopios estereoscópicos y comprobaciones de dureza Rockwell demuestran que se obtiene una mejor dureza superficial y una microestructura más resistente. Al controlar la mezcla de arena, se obtienen mejores productos en cada ocasión.

Costo-efectividad

Ahorra dinero al usar máquinas de moldeo de arena verde. Estas máquinas permiten reciclar la arena, lo que reduce los residuos y los costos de material. La automatización ayuda a reducir la mano de obra y los errores, por lo que se ahorra tiempo en solucionar problemas.

Puedes reutilizar la arena verde muchas veces, lo que hace que tu proceso sea más sostenible.

Los controles y sensores inteligentes le ayudan a detectar problemas de forma temprana, para que evite defectos costosos.

Puede realizar lotes tanto pequeños como grandes, lo que le brinda flexibilidad para diferentes trabajos.

Muchas industrias, como la automotriz y la aeroespacial, utilizan estas máquinas para satisfacer la alta demanda de piezas complejas.

Las empresas de todo el mundo eligen el moldeo en arena verde porque equilibra costo, velocidad y calidad.

Consejo: Al invertir en máquinas modernas de moldeo de arena verde, obtiene un sistema rentable gracias a menores costos, mejor calidad y mayor eficiencia. Además, contribuye al medio ambiente al reducir los residuos y el consumo de energía.

Impacto ambiental

Las modernas máquinas de moldeo en arena verde le ayudan a proteger el medio ambiente mientras fabrica piezas fundidas de alta calidad. Puede reducir la huella de carbono de su fundición y ahorrar energía utilizando equipos avanzados. Estas máquinas consumen menos energía y producen menos emisiones nocivas que los sistemas más antiguos. Al elegir una máquina con servocontrol y automatización inteligente, su proceso es más limpio y eficiente.

Puedes ver los beneficios ecológicos en la siguiente tabla:

Ayudas al planeta al consumir menos energía y reducir las emisiones de carbono. Estudios demuestran que cambiar a máquinas modernas de moldeo en arena verde puede ahorrar casi un 9 % de energía por cada pieza fundida. También reduces las emisiones de carbono en más de un 11 %. Si utilizas tecnologías de moldeo de materiales compuestos, como la combinación de la fundición en arena con la impresión 3D y el fresado, tu proceso será aún más eficiente. Estos métodos te ayudan a optimizar el uso de los recursos y a terminar los trabajos más rápido. Puedes ahorrar más de cinco horas en cada pieza fundida en comparación con los métodos tradicionales.

Al sustituir los aglutinantes orgánicos por inorgánicos, se reduce la liberación de gases nocivos como BTEX y HAP. Este cambio hace que la fundición sea más segura para los trabajadores y mejor para el medio ambiente. Las tecnologías de moldeo mejoradas también ofrecen piezas fundidas más resistentes y superficies más lisas. Se obtienen mejores resultados y, al mismo tiempo, se protege el medio ambiente.

El alcance global de Juneng le permite encontrar soporte y servicio dondequiera que opere. Su red de posventa le ayuda a mantener sus máquinas funcionando eficientemente, para que pueda seguir cumpliendo sus objetivos de sostenibilidad. Al elegir máquinas modernas de moldeo en arena verde, da un gran paso hacia un futuro más limpio y ecológico para su fundición.

Consejo: Cada pequeña mejora en su proceso suma. Al utilizar máquinas de moldeo avanzadas, ayuda a su empresa y al medio ambiente.

Mejores prácticas

Configuración de la máquina

Para configurar su máquina de moldeo de arena verde de forma eficaz, siga una lista de verificación clara. Comience leyendo el manual de la máquina. Esto le ayudará a comprender cada pieza y su función. Coloque la máquina sobre una superficie plana y estable. Compruebe que todos los pernos y fijaciones estén bien apretados. Conecte la fuente de alimentación y pruebe el botón de parada de emergencia. Asegúrese de que la tolva de arena esté limpia y sin material viejo.

Antes de poner en funcionamiento la máquina, inspeccione el patrón y el molde. Busque grietas o desgaste. Limpie el patrón para eliminar el polvo o los residuos. Ajuste la alineación del patrón con las guías de la máquina. Ajuste la presión de compactación según el tipo de arena y pieza fundida que vaya a fabricar. Utilice el panel de control para seleccionar el programa adecuado para su trabajo.

Consejo: Mantenga un registro diario de la configuración y el mantenimiento de la máquina. Esto le ayudará a detectar problemas a tiempo y a mantener la consistencia del proceso.

Control de calidad de la arena

Se obtienen mejores piezas fundidas al controlar la calidad de la arena. Analice la arena antes de cada lote. Mida el contenido de humedad con un medidor de humedad. Procure que el contenido de agua sea de aproximadamente un 3 % en peso. Compruebe el contenido de arcilla con una prueba de azul de metileno. Una buena arena verde tiene el equilibrio adecuado de arena, arcilla y agua.

Utilice una tabla como ésta para realizar un seguimiento de sus pruebas de arena:

Mezcle bien la arena en el molino. Evite grumos o zonas secas. Si observa moldes débiles o superficies rugosas, ajuste el agua o la arcilla. Recicle la arena usada, pero pruébela siempre antes de reutilizarla.

Nota: Una calidad de arena constante produce menos defectos de fundición y superficies más lisas.

Seguridad

Protéjase a sí mismo y a su equipo siguiendo las normas de seguridad. Use siempre gafas de seguridad, guantes y mascarilla antipolvo. Mantenga la ropa suelta y el cabello alejados de las piezas móviles. Compruebe que todas las protecciones y cubiertas estén instaladas antes de arrancar la máquina.

Nunca introduzca las manos en la máquina mientras esté en funcionamiento. Utilice procedimientos de bloqueo al limpiar o reparar el equipo. Mantenga el área de trabajo limpia y libre de derrames. Guarde los productos químicos y aglutinantes en recipientes etiquetados.

⚠️ Alerta: Reporte cualquier falla o lesión en la máquina de inmediato. Una acción rápida previene problemas mayores y garantiza la seguridad de todos.

Ha aprendido cómo funcionan las máquinas de moldeo en arena verde y su importancia en las fundiciones. La automatización y la tecnología servo le ayudan a obtener mejores moldes con menos esfuerzo. Si desea optimizar su proceso de fundición, concéntrese en la configuración de la máquina, la calidad de la arena y la seguridad. Explore nuevas soluciones como las máquinas de moldeo servo de Juneng para mayor precisión y eficiencia.

Consejo: Actualizar su equipo puede ayudarle a ahorrar tiempo, reducir el desperdicio y mejorar la calidad de la fundición.

Preguntas frecuentes

¿Qué es la arena verde en el moldeo?

La arena verde es una mezcla de arena de sílice, arcilla, agua y aditivos. Se utiliza para formar moldes de fundición de metales. El término "arena verde" significa que la arena está húmeda, no coloreada.

¿Cómo una máquina de moldeo de arena verde mejora la calidad de la fundición?

Obtendrá una mejor calidad de fundición porque la máquina compacta la arena uniformemente alrededor del molde. La automatización le ayuda a controlar la presión y la humedad, lo que reduce los defectos y mejora la resistencia del molde.

¿Se puede reutilizar la arena verde después del vaciado?

Sí, se puede reutilizar la arena verde muchas veces. Es necesario probar y ajustar la humedad y el contenido de arcilla de la arena antes de cada ciclo para mantener una alta calidad del molde.

¿Qué metales se pueden fundir con moldes de arena verde?

Se puede fundir hierro, acero, aluminio y bronce utilizando moldes de arena verde. Este proceso funciona bien tanto con metales ferrosos como no ferrosos.

¿Cómo ayuda la tecnología servo en las máquinas de moldeo de arena verde?

La tecnología servo le brinda un control preciso del movimiento y la presión. Obtendrá moldes consistentes con tolerancias ajustadas. Esta tecnología también acelera la producción y reduce el desperdicio.

¿El moldeo de arena verde es seguro para el medio ambiente?

El moldeo con arena verde es ecológico. Recicla la mayor parte de la arena y consume menos energía con máquinas modernas. El uso de aglutinantes inorgánicos puede reducir aún más las emisiones nocivas.

¿Qué mantenimiento necesita una máquina de moldeo por arena verde?

Debe limpiar la máquina regularmente, revisar las piezas móviles y probar los sistemas de seguridad. Inspeccione la calidad de la arena y reemplace los patrones desgastados. Las revisiones rutinarias ayudan a evitar averías y a mantener una producción fluida.

¿Es posible automatizar todo el proceso de moldeo en arena verde?

Sí, se pueden automatizar la mayoría de los pasos. Las máquinas modernas se encargan de la mezcla de arena, la fabricación de moldes, la colocación de machos e incluso el vertido. La automatización ayuda a aumentar la eficiencia y a reducir el trabajo manual.